包裝生產線怎么聯機調試,減少卡料與停機實戰技巧

作者: 本站 來源: 本站

發布時間:2026-01-29

瀏覽量:

次

包裝生產線怎么聯機調試,在現代化工業生產中,包裝生產線的高效穩定運行直接關系到企業的生產效率和經濟效益。聯機調試作為包裝生產線投入使用前的關鍵環節,其成功與否直接決定了生產線能否減少卡料、降低停機時間,實現高效生產。本文將從聯機調試的準備、步驟、關鍵技巧及后續優化四個方面,詳細闡述如何通過科學的聯機調試減少包裝生產線的卡料與停機問題。

一、聯機調試前的全面準備

聯機調試前的準備工作是確保調試順利進行的基礎。首先,需對包裝生產線的所有設備進行外觀檢查,確保無損壞、變形或銹蝕現象。其次,檢查電源和接地系統,確保設備供電穩定,接地良好,避免電氣故障。同時,對傳動部件如電機、減速器、鏈條等進行細致檢查,確保安裝牢固,無松動、磨損或斷裂。此外,還需檢查控制系統,包括傳感器、控制器、執行器等,確保其正常工作,無故障或誤動作。

二、聯機調試的步驟與要點

空載試運行:在無負載狀態下啟動包裝生產線,觀察各部件運行情況,檢查是否有異常聲音、振動或溫度升高等現象。這一步驟有助于初步發現設備存在的潛在問題,如傳動部件的不協調、控制系統的誤動作等。

負載試運行:在空載試運行正常后,逐漸加入負載進行試運行。此時,需重點關注設備的負載能力和穩定性,以及各部件的協調性和同步性。對于易出現卡料問題的環節,如物料輸送、包裝成型等,需進行特別觀察,確保物料流動順暢,無堵塞現象。

參數調整:根據負載試運行的結果,對包裝生產線的參數進行調整。這包括速度、張力、位置等關鍵參數,需遵循由小到大、逐步逼近的原則,避免一次性調整過大導致設備失穩或損壞。同時,利用自動化控制系統,實現包裝過程的智能調節與監控,提高生產效率和產品質量。

三、減少卡料與停機的關鍵技巧

優化物料輸送系統:確保物料輸送系統設計合理,輸送帶平穩、速度適中,避免物料在輸送過程中發生堆積或散落。對于易卡料的物料,可采用振動給料機或螺旋給料機等特殊輸送設備,提高物料輸送的穩定性和流暢性。

加強設備維護保養:定期對包裝生產線進行維護保養,及時更換磨損部件,保持設備性能穩定。對于易出現卡料問題的環節,如包裝成型機、封口機等,需加強日常清潔和檢查,確保設備內部無殘留物料或雜質。

提高操作人員技能:加強對操作人員的培訓,提高其技能水平,確保其熟練掌握設備操作規程和故障排查方法。同時,培養團隊的責任意識和協作精神,確保在出現卡料或停機問題時能夠迅速響應,有效解決問題。

引入智能監控系統:利用智能監控系統對包裝生產線進行實時監控,及時發現并預警潛在問題。通過數據分析,找出卡料和停機的高發環節,針對性地進行優化和改進。

四、聯機調試后的持續優化

聯機調試完成后,并不意味著調試工作的結束。企業需建立完善的設備維護管理制度,定期對包裝生產線進行檢修和保養,確保設備性能穩定。同時,根據生產實際情況,不斷優化生產工藝和參數設置,提高生產效率和產品質量。此外,加強與設備供應商的合作與溝通,及時反饋設備使用情況及遇到的問題,共同探討解決方案,提高設備運行效率。

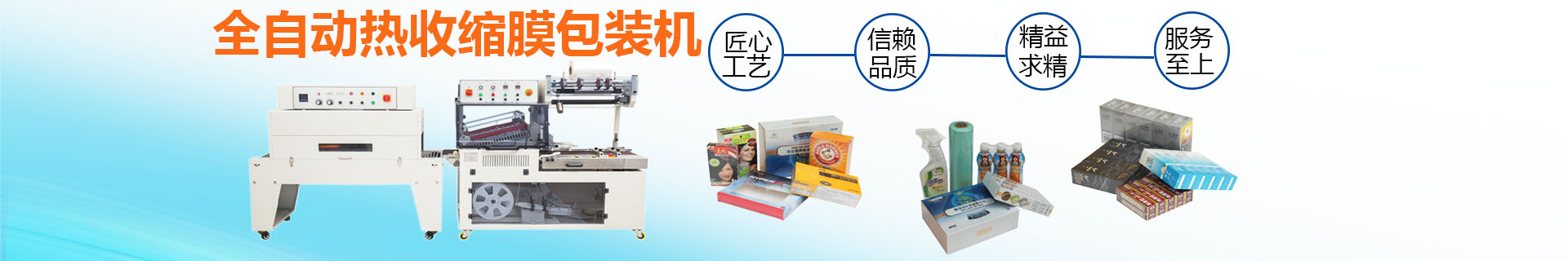

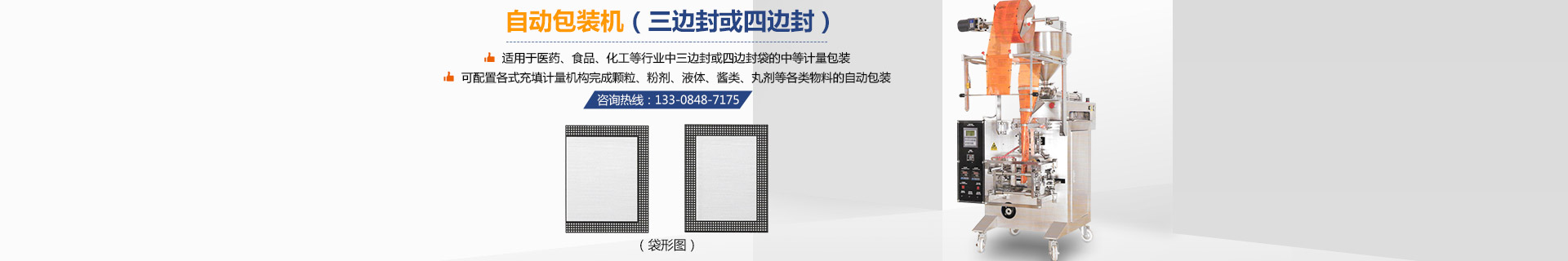

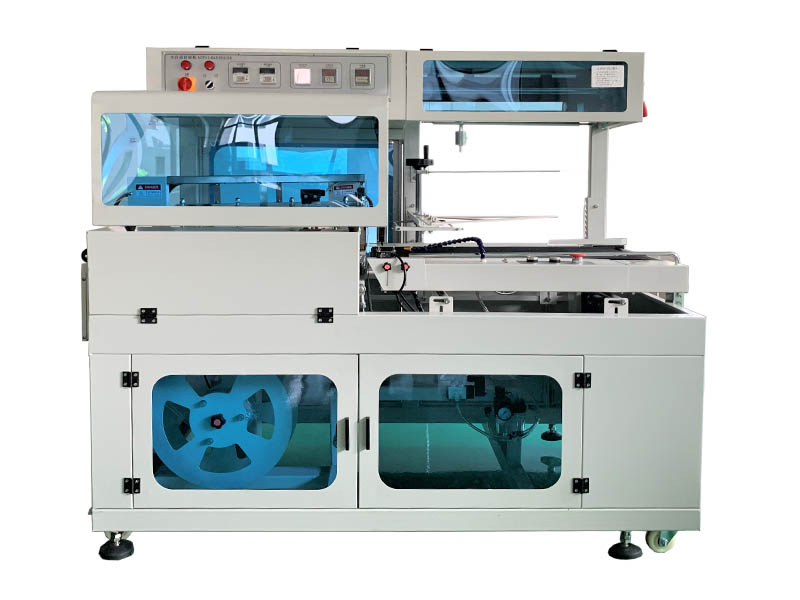

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

包裝生產線的聯機調試是確保生產線高效穩定運行的關鍵環節。通過全面的準備工作、科學的調試步驟、關鍵技巧的應用以及后續的持續優化,企業可以有效減少包裝生產線的卡料與停機問題,提高生產效率和經濟效益。在未來的發展中,隨著智能制造技術的不斷進步和應用,包裝生產線的聯機調試將更加智能化、自動化,為企業創造更大的價值。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

一、聯機調試前的全面準備

聯機調試前的準備工作是確保調試順利進行的基礎。首先,需對包裝生產線的所有設備進行外觀檢查,確保無損壞、變形或銹蝕現象。其次,檢查電源和接地系統,確保設備供電穩定,接地良好,避免電氣故障。同時,對傳動部件如電機、減速器、鏈條等進行細致檢查,確保安裝牢固,無松動、磨損或斷裂。此外,還需檢查控制系統,包括傳感器、控制器、執行器等,確保其正常工作,無故障或誤動作。

二、聯機調試的步驟與要點

空載試運行:在無負載狀態下啟動包裝生產線,觀察各部件運行情況,檢查是否有異常聲音、振動或溫度升高等現象。這一步驟有助于初步發現設備存在的潛在問題,如傳動部件的不協調、控制系統的誤動作等。

負載試運行:在空載試運行正常后,逐漸加入負載進行試運行。此時,需重點關注設備的負載能力和穩定性,以及各部件的協調性和同步性。對于易出現卡料問題的環節,如物料輸送、包裝成型等,需進行特別觀察,確保物料流動順暢,無堵塞現象。

參數調整:根據負載試運行的結果,對包裝生產線的參數進行調整。這包括速度、張力、位置等關鍵參數,需遵循由小到大、逐步逼近的原則,避免一次性調整過大導致設備失穩或損壞。同時,利用自動化控制系統,實現包裝過程的智能調節與監控,提高生產效率和產品質量。

三、減少卡料與停機的關鍵技巧

優化物料輸送系統:確保物料輸送系統設計合理,輸送帶平穩、速度適中,避免物料在輸送過程中發生堆積或散落。對于易卡料的物料,可采用振動給料機或螺旋給料機等特殊輸送設備,提高物料輸送的穩定性和流暢性。

加強設備維護保養:定期對包裝生產線進行維護保養,及時更換磨損部件,保持設備性能穩定。對于易出現卡料問題的環節,如包裝成型機、封口機等,需加強日常清潔和檢查,確保設備內部無殘留物料或雜質。

提高操作人員技能:加強對操作人員的培訓,提高其技能水平,確保其熟練掌握設備操作規程和故障排查方法。同時,培養團隊的責任意識和協作精神,確保在出現卡料或停機問題時能夠迅速響應,有效解決問題。

引入智能監控系統:利用智能監控系統對包裝生產線進行實時監控,及時發現并預警潛在問題。通過數據分析,找出卡料和停機的高發環節,針對性地進行優化和改進。

四、聯機調試后的持續優化

聯機調試完成后,并不意味著調試工作的結束。企業需建立完善的設備維護管理制度,定期對包裝生產線進行檢修和保養,確保設備性能穩定。同時,根據生產實際情況,不斷優化生產工藝和參數設置,提高生產效率和產品質量。此外,加強與設備供應商的合作與溝通,及時反饋設備使用情況及遇到的問題,共同探討解決方案,提高設備運行效率。

包裝生產線的聯機調試是確保生產線高效穩定運行的關鍵環節。通過全面的準備工作、科學的調試步驟、關鍵技巧的應用以及后續的持續優化,企業可以有效減少包裝生產線的卡料與停機問題,提高生產效率和經濟效益。在未來的發展中,隨著智能制造技術的不斷進步和應用,包裝生產線的聯機調試將更加智能化、自動化,為企業創造更大的價值。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

分享到: