打包機怎么挑選,滿足不同承重與打包頻率需求解析

作者: 本站 來源: 本站

發布時間:2026-02-05

瀏覽量:

次

打包機作為工業包裝環節的核心設備,其性能直接影響物流效率與貨物安全。面對不同行業對承重能力與打包頻率的差異化需求,如何科學選型成為企業降本增效的關鍵。本文從承重適配性、打包效率、設備穩定性及智能化程度四大維度展開解析,幫助企業精準匹配需求,實現高效包裝。

一、承重能力:根據貨物重量分級選型

打包機的承重能力需與貨物重量嚴格匹配,避免因負荷不足導致設備損壞或捆扎不牢。

輕型貨物(≤20kg):適用于電商小件、食品包裝等場景。此類設備通常采用手動或半自動設計,結構輕便,操作靈活。例如,針對服裝、日用品等柔軟物料,需選擇具備“漸進壓縮”功能的機型,通過初始高壓壓縮減少體積,再以恒定壓力維持捆扎效果,避免面料損傷。

中型貨物(20-100kg):常見于家電、機械零部件等場景。需選擇具備高精度捆緊力調節功能的設備,捆緊力范圍建議覆蓋30-60kg。例如,針對紙箱包裝的電子產品,需通過PLC控制系統實現捆緊力動態校準,防止箱體變形或內部元件移位。

重型貨物(>100kg):應用于鋼鐵、建材等行業。需選擇框架加固型設備,峰值張力需達到800N以上,并配備動力滾筒輸送系統。例如,針對長條形鋼材,需定制“U型帶道”設計避免滾動偏移,同時采用高強度鋼帶作為捆扎材料,確保運輸穩固性。

二、打包頻率:效率與穩定性的平衡

打包頻率直接影響生產線節拍,需根據日均處理量選擇設備類型。

低頻場景(<100次/天):適用于小規模作坊或臨時包裝需求。手動打包機成本低廉,但效率較低;半自動機型通過腳踏開關或光電感應觸發,可提升單次操作速度至3-5秒/道,適合中小批量作業。

中高頻場景(100-1000次/天):電商物流、食品加工等行業的主流需求。全自動打包機通過PLC控制系統實現送帶、捆緊、切帶全流程自動化,速度可達1.5-2.5秒/道。例如,某華南電商倉引入高速機型后,日處理量從2萬件提升至3萬件,效率提升50%。

超高頻場景(>1000次/天):汽車零部件、3C電子等大規模生產線。需選擇支持24小時連續運行的設備,并配備冗余設計(如雙電機驅動、備用切刀)。例如,某汽車工廠通過集成自動打包機與MES系統,實現“下線-打包-入庫”全流程無人化,單臺設備替代5名人工,停機時間減少90%。

三、設備穩定性:長期運行的保障

穩定性是打包機選型的核心指標,需從機械結構與電氣系統雙重考量。

機械結構:優先選擇工業級鋼材框架與強化傳動組件,避免長期高負荷運行導致的精度衰減。例如,針對重型貨物場景,設備需通過加厚導帶槽與雙軸承設計,降低捆扎帶偏移風險。

電氣系統:采用品牌伺服電機與PLC控制系統,確保捆緊力輸出穩定。例如,某醫療用品企業通過引入低噪聲(<70分貝)設計機型,減少生產環境粉塵污染,產品合格率提升至99.6%。

維護便捷性:模塊化設計可縮短故障排查時間。例如,支持快速更換切刀、燙頭等易損件,維護成本降低30%。

四、智能化程度:柔性生產的未來趨勢

智能化設備通過數據驅動優化包裝工藝,適應多品種、小批量生產需求。

自適應調節:集成傳感器實時監測貨物尺寸與材質,自動匹配捆緊力檔位。例如,某電子廠通過紅外感應定位技術,將捆扎位置偏差控制在≤2mm,避免刮傷元器件。

系統集成:支持與開箱機、封箱機、碼垛機等設備聯動,形成全自動化包裝線。例如,某食品企業通過集成打包機與裝盒機,實現“灌裝-封盒-捆扎”一體化作業,人力成本降低40%。

遠程運維:通過物聯網技術實時監控設備狀態,預測性維護減少停機風險。例如,某物流企業通過云端管理系統,將設備故障響應時間從2小時縮短至10分鐘。

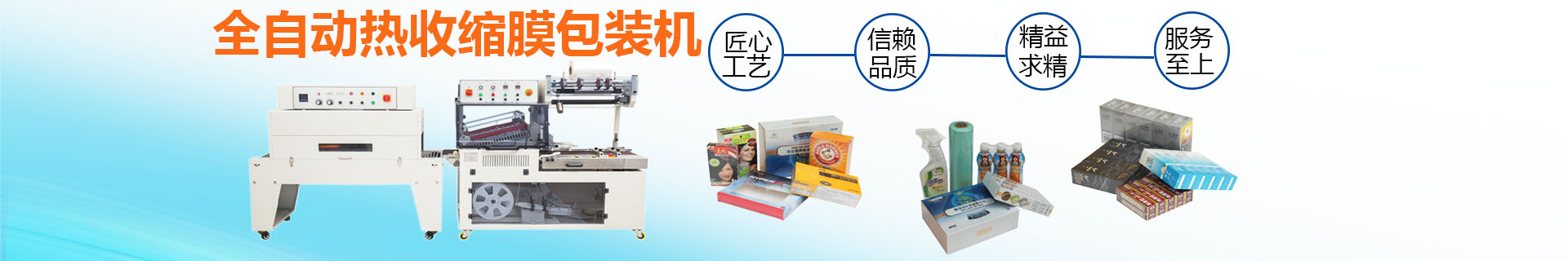

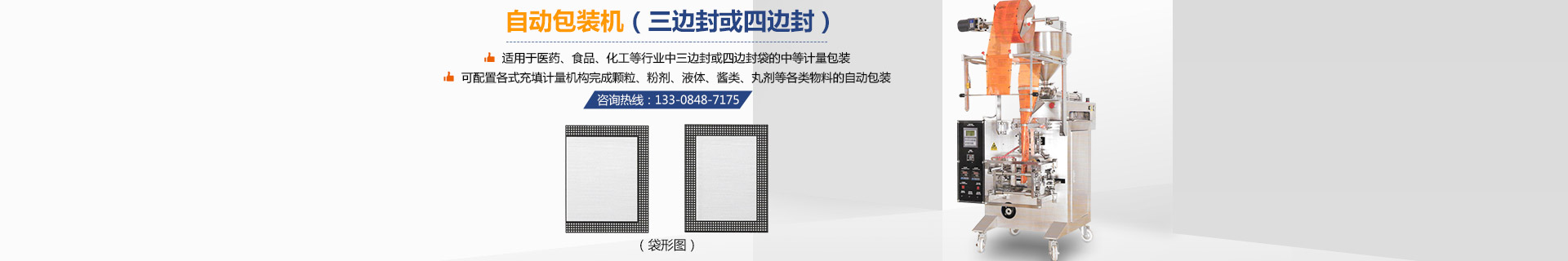

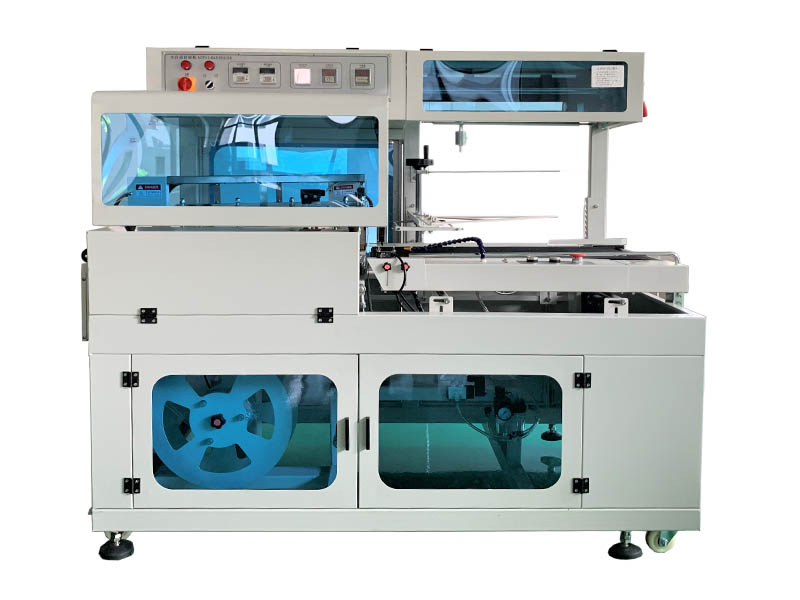

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

打包機選型需以“承重適配性”為基石,通過“打包頻率”匹配生產節拍,以“穩定性”保障長期運行,并借助“智能化”實現柔性生產。企業應結合自身行業特性(如3C電子的防震需求、食品行業的衛生標準、鋼鐵行業的重載要求),優先選擇具備可調捆緊力、模塊化結構與智能傳感技術的設備。同時,關注設備的耗材經濟性(如捆扎帶成本)與售后服務體系,確保投資回報率最大化。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

一、承重能力:根據貨物重量分級選型

打包機的承重能力需與貨物重量嚴格匹配,避免因負荷不足導致設備損壞或捆扎不牢。

輕型貨物(≤20kg):適用于電商小件、食品包裝等場景。此類設備通常采用手動或半自動設計,結構輕便,操作靈活。例如,針對服裝、日用品等柔軟物料,需選擇具備“漸進壓縮”功能的機型,通過初始高壓壓縮減少體積,再以恒定壓力維持捆扎效果,避免面料損傷。

中型貨物(20-100kg):常見于家電、機械零部件等場景。需選擇具備高精度捆緊力調節功能的設備,捆緊力范圍建議覆蓋30-60kg。例如,針對紙箱包裝的電子產品,需通過PLC控制系統實現捆緊力動態校準,防止箱體變形或內部元件移位。

重型貨物(>100kg):應用于鋼鐵、建材等行業。需選擇框架加固型設備,峰值張力需達到800N以上,并配備動力滾筒輸送系統。例如,針對長條形鋼材,需定制“U型帶道”設計避免滾動偏移,同時采用高強度鋼帶作為捆扎材料,確保運輸穩固性。

二、打包頻率:效率與穩定性的平衡

打包頻率直接影響生產線節拍,需根據日均處理量選擇設備類型。

低頻場景(<100次/天):適用于小規模作坊或臨時包裝需求。手動打包機成本低廉,但效率較低;半自動機型通過腳踏開關或光電感應觸發,可提升單次操作速度至3-5秒/道,適合中小批量作業。

中高頻場景(100-1000次/天):電商物流、食品加工等行業的主流需求。全自動打包機通過PLC控制系統實現送帶、捆緊、切帶全流程自動化,速度可達1.5-2.5秒/道。例如,某華南電商倉引入高速機型后,日處理量從2萬件提升至3萬件,效率提升50%。

超高頻場景(>1000次/天):汽車零部件、3C電子等大規模生產線。需選擇支持24小時連續運行的設備,并配備冗余設計(如雙電機驅動、備用切刀)。例如,某汽車工廠通過集成自動打包機與MES系統,實現“下線-打包-入庫”全流程無人化,單臺設備替代5名人工,停機時間減少90%。

三、設備穩定性:長期運行的保障

穩定性是打包機選型的核心指標,需從機械結構與電氣系統雙重考量。

機械結構:優先選擇工業級鋼材框架與強化傳動組件,避免長期高負荷運行導致的精度衰減。例如,針對重型貨物場景,設備需通過加厚導帶槽與雙軸承設計,降低捆扎帶偏移風險。

電氣系統:采用品牌伺服電機與PLC控制系統,確保捆緊力輸出穩定。例如,某醫療用品企業通過引入低噪聲(<70分貝)設計機型,減少生產環境粉塵污染,產品合格率提升至99.6%。

維護便捷性:模塊化設計可縮短故障排查時間。例如,支持快速更換切刀、燙頭等易損件,維護成本降低30%。

四、智能化程度:柔性生產的未來趨勢

智能化設備通過數據驅動優化包裝工藝,適應多品種、小批量生產需求。

自適應調節:集成傳感器實時監測貨物尺寸與材質,自動匹配捆緊力檔位。例如,某電子廠通過紅外感應定位技術,將捆扎位置偏差控制在≤2mm,避免刮傷元器件。

系統集成:支持與開箱機、封箱機、碼垛機等設備聯動,形成全自動化包裝線。例如,某食品企業通過集成打包機與裝盒機,實現“灌裝-封盒-捆扎”一體化作業,人力成本降低40%。

遠程運維:通過物聯網技術實時監控設備狀態,預測性維護減少停機風險。例如,某物流企業通過云端管理系統,將設備故障響應時間從2小時縮短至10分鐘。

打包機選型需以“承重適配性”為基石,通過“打包頻率”匹配生產節拍,以“穩定性”保障長期運行,并借助“智能化”實現柔性生產。企業應結合自身行業特性(如3C電子的防震需求、食品行業的衛生標準、鋼鐵行業的重載要求),優先選擇具備可調捆緊力、模塊化結構與智能傳感技術的設備。同時,關注設備的耗材經濟性(如捆扎帶成本)與售后服務體系,確保投資回報率最大化。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

分享到: